いや、マチコ先生とかじゃないですよ?

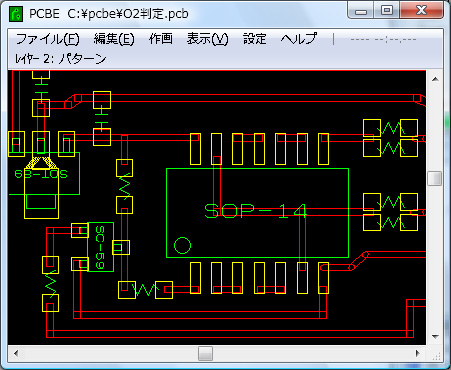

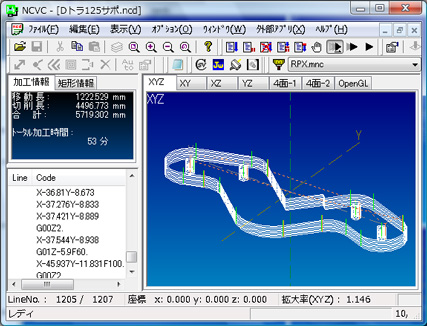

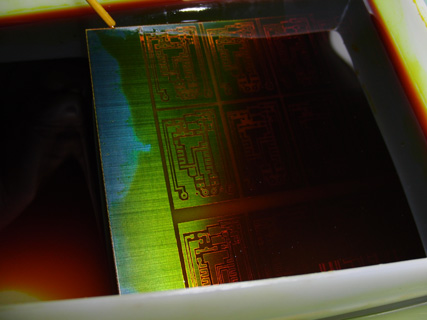

先日設計した基板をエッチングしました。

消費期限切れの感光基板をアキバのマルツで安く調達!

OHPシートにパターンを印刷して露光→現像を済ませ・・・

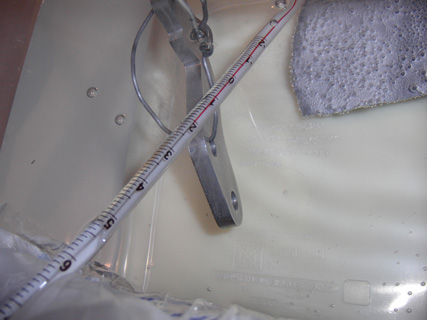

↑ 塩化第二鉄溶液で銅箔を溶かしてます。

さすがに消費期限から5年以上経った感光基板では歩留まり悪いです・・

まともに使えそうなパターンは3割ぐらいになってしまいました。

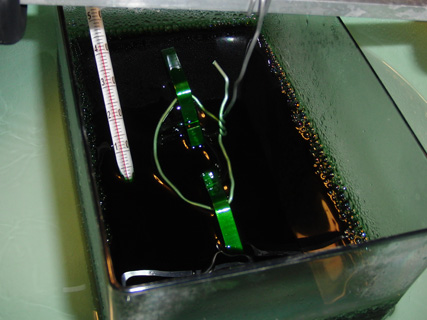

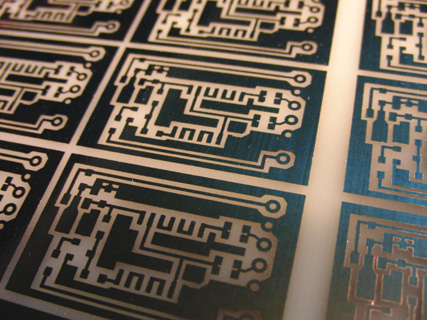

↑ 配線は0.4mm。酸化を防ぐためまだレジストを剥がしていません。

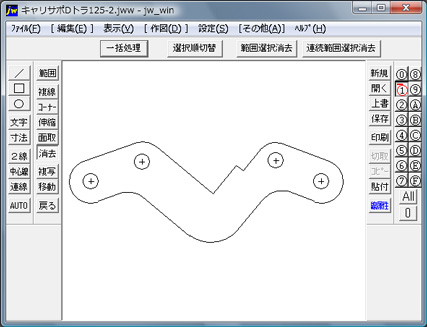

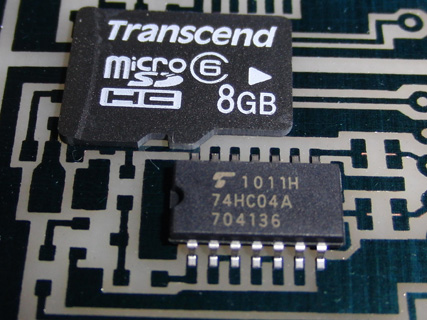

今回最も重要なロジックICを乗っけるとこんな感じです。

↑ micro SDカードより一回り小さいくらいのサイズ

端子間1.27mmの標準的なSOPパッケです、部品群の中では一番大きかったりします。

レジスタやコンデンサは1mmx2mmぐらいのサイズで鼻息が掛かると飛んでいきそうな大きさです。

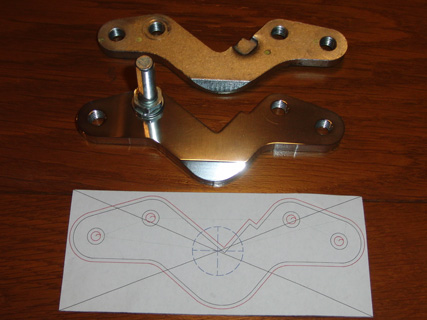

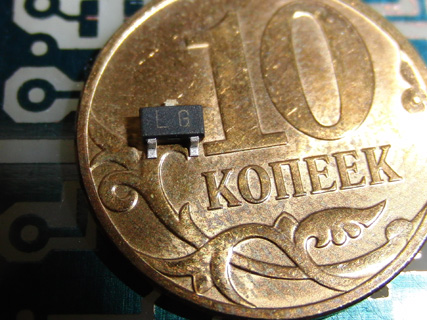

C1815の代わりに使用したチップトランジスタと硬貨をありがちな演出で比較すると・・

↑ 10カペイカ硬貨とチップトランジスタ

ん~ 判りやすいですね♪ えっ?バーツの方が判りやすかった?

深夜の作業でテンション上がってますw

早く寝よ。